全国咨询热线:

全国咨询热线:

电池保护板究竟靠不靠谱?

当电动车高速行驶、无人机在高空盘旋,或手机在快充模式下飞速补能时,隐藏在电池模组最深处的保护板正默默执行着过充、过放、短路、过温等多重防护。但要让这块“哨兵”真正发挥作用,唯有通过专业测试——这正是保护板测试仪存在的意义。

一、问题先行:电池为何需要多重防护?

安全高压

锂电池能量密度高,一旦热失控,后果不堪设想。

场景多元

低温高原、酷暑沙漠、频繁快充……环境越复杂,对保护逻辑的准确性要求越高。

一致性挑战

一辆车动辄数百串电芯,任何一片保护板失效都可能成为链条中最脆弱的环节。

结论:唯有在出厂前对每块保护板进行系统性、模拟极端工况的严格体检,才能为下游应用建立“零隐患”底线。

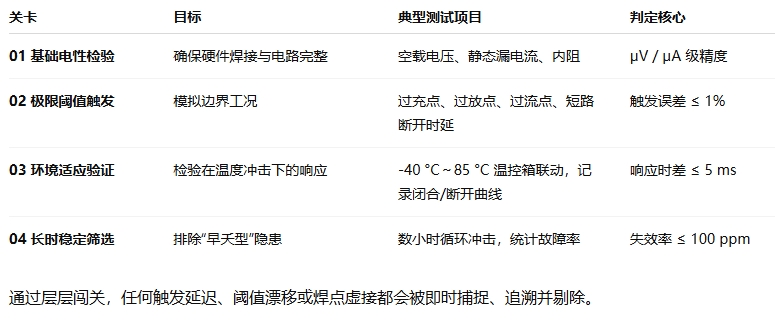

二、四道关卡:测试仪如何逐层筛查隐患?

为了便于理解,不妨将一整套测试流程想象成四道递进的“安全关卡”。

三、完整流程:一块保护板从来料到“通关”的 6 个步驟

来料扫码建档

MES 系统生成唯一条码,绑定批次与版本。

夹具自动对位

多通道治具精准接触测试点,避免人工插拔误差。

参数自适配

测试仪根据不同电芯化学体系(NCM、LFP 等)自动调用对应阈值模板。

场景脚本执行

过流→短路→温冲→静噪四段脚本一气呵成,实时曲线直出屏幕。

AI 结果判读

异常波形即时标红,自动生成良品/不良品判定及不良代码。

数据云端闭环

报表上传至质量大脑,形成“材料→制程→成品→售后”全寿命追溯链。

四、应用实景:一条动力电池产线的提效案例

背景:某动力电池厂月产 3 GWh,保护板年用量逾 400 万件。

痛点:人工抽检模式下,批次良率波动大,返工占比 2.6%。

方案:上线 32 通道保护板测试仪+MES 对接。

成效:

全检周期由 4 小时缩短至 40 分钟;

在线一次通过率提升至 99.8%;

年度节省返工与索赔成本约 900 万元。

五、选型攻略:采购测试仪必须关注的 5 项指标

量程与精度:电压分辨率应 ≤1 mV,电流采样精度 ≤0.1%。

通道并发数:匹配产线节拍,避免瓶颈。

脚本灵活度:能否自定义特殊测试序列,如 1 ms 脉冲过流。

数据接口:支持 OPC UA / MQTT / HTTP 多协议上传,方便云端整合。

可维护性:模块化设计,15 分钟内完成易损件替换。

六、向前看:技术风向与潜在挑战

七、隐藏在产线深处的价值放大器

保护板测试仪不是冰冷的检测设备,而是贯穿电池生命周期的“安全放大器”:

对研发:迅速验证新 BMS 策略的可行性;

对制造:保障每片保护板都带着“合格证”上车;

对终端:让消费者的每一次启动车辆、每一场高空航拍都心里踏实。

在新能源与智能终端高速扩张的今天,只有让测试环节跑在故障前面,才能真正把安全装进每一块电池、每一次出行。保护板测试仪,正是在幕后为这份安心保驾护航。